Volatilité des coûts des matières premières, chaînes d'approvisionnement sous tension, perte de vitesse industrielle, concurrence toujours plus vive, pression réglementaire et sociétale vers plus de décarbonation, raréfaction des ressources critiques... Le modèle industriel linéaire qui a prévalu depuis plus d'un siècle craque de toutes parts et en particulier en Europe.

Fabricants et consommateurs sont aujourd'hui confrontés à un paradoxe : comment assurer croissance et compétitivité dans un monde aux ressources finies et aux exigences écologiques croissantes ? Continuer sur la voie du "produire, consommer, jeter" n'est plus une stratégie viable, mais une impasse coûteuse et risquée.

Face à cette équation complexe, une solution industrielle mature, performante, compétitive et pourtant encore trop méconnue, offre une réponse systémique. Elle propose de transformer radicalement notre rapport à la production, en ne considérant plus les produits usagés comme des déchets, mais comme des gisements de valeur. Cette voie, c’est la remanufacture.

Dans cet article, nous vous proposons de plonger au cœur de cette approche industrielle, pour en comprendre les contours, et creuser sa cohérence.

Nous allons commencer par définir précisément ce qu’est la remanufacture.

Ensuite, nous clarifierons ses distinctions fondamentales avec des concepts souvent proches, quoique différents, comme le recyclage, le reconditionnement ou la réparation.

Enfin, nous démontrerons par des exemples concrets en quoi la remanufacture représente un levier de performance économique et un impératif écologique pour l'industrie du 21e siècle, tout en répondant parfaitement aux besoins des consommateurs.

Le terme "remanufacture", ou remanufacturing en anglais, est souvent mal compris, voire galvaudé. Pour en saisir toute la portée, il faut aller au-delà de l'idée d'une simple réparation ou remise en état.

Reprenons la définition de l’ADEME : la remanufacture est un « processus industriel rigoureux permettant de restaurer un produit usagé à un état de performance équivalent ou supérieur au neuf ».

Le produit remanufacturé est destiné au même usage que le produit d'origine et bénéficie d'une garantie complète, similaire à celle d'un produit neuf.

Ce processus normalisé et industriel est beaucoup plus poussé que de simples réparations ou reconditionnements : toutes les étapes sont prescrites, contrôlées et documentées, garantissant ainsi un produit final « comme neuf ». Des normes internationales encadrent par ailleurs la remanufacture (par exemple la norme britannique BS8887-220 « Process of remanufacture – Specification ») pour assurer la qualité et la fiabilité du processus.

Une définition plus poussée de la remanufacture est proposée par le règlement EU 2023/1542 relatif aux batteries et déchets de batteries . La voici (appliquée aux cas précis des batteries) : la remanufacture est “toute opération technique réalisée sur une batterie usagée qui comprend le démontage et l’évaluation de tous ses éléments et modules de batterie et l’utilisation d’un certain nombre d’éléments et de modules de batterie qui sont neufs, usagés ou issus de la valorisation de déchets, ou d’autres composants de batterie, en vue de rétablir la capacité de la batterie à au moins 90 % de la capacité nominale initiale, et lors de laquelle l’état de santé de tous les éléments de batterie individuels ne diffère pas de plus de 3 % entre les éléments, et qui a pour résultat une utilisation de la batterie pour la même finalité ou application que celle pour laquelle la batterie a été initialement conçue.”

Ce qu’il est ici important de retenir, c’est non seulement la brève description faite du processus de remanufacture, mais aussi l’encadrement de la notion de remanufacture apporté par des attentes précisément chiffrées.

C’est dans son approche méthodique que se situe une des forces de la remanufacture : elle consiste en un processus industriel clairement séquencé et normé, garantissant qualité et productivité.

Voici les 7 étapes de la remanufacture :

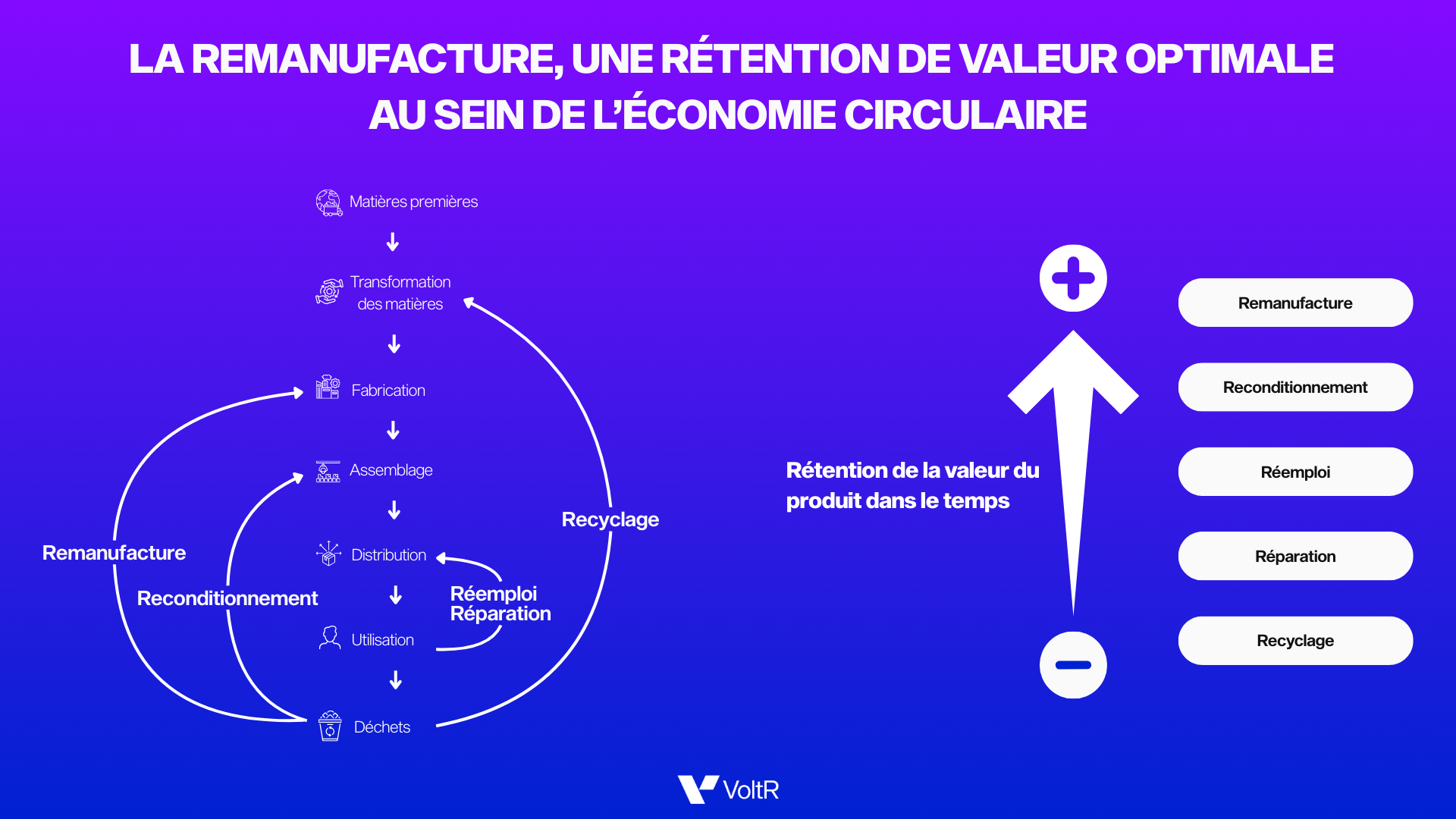

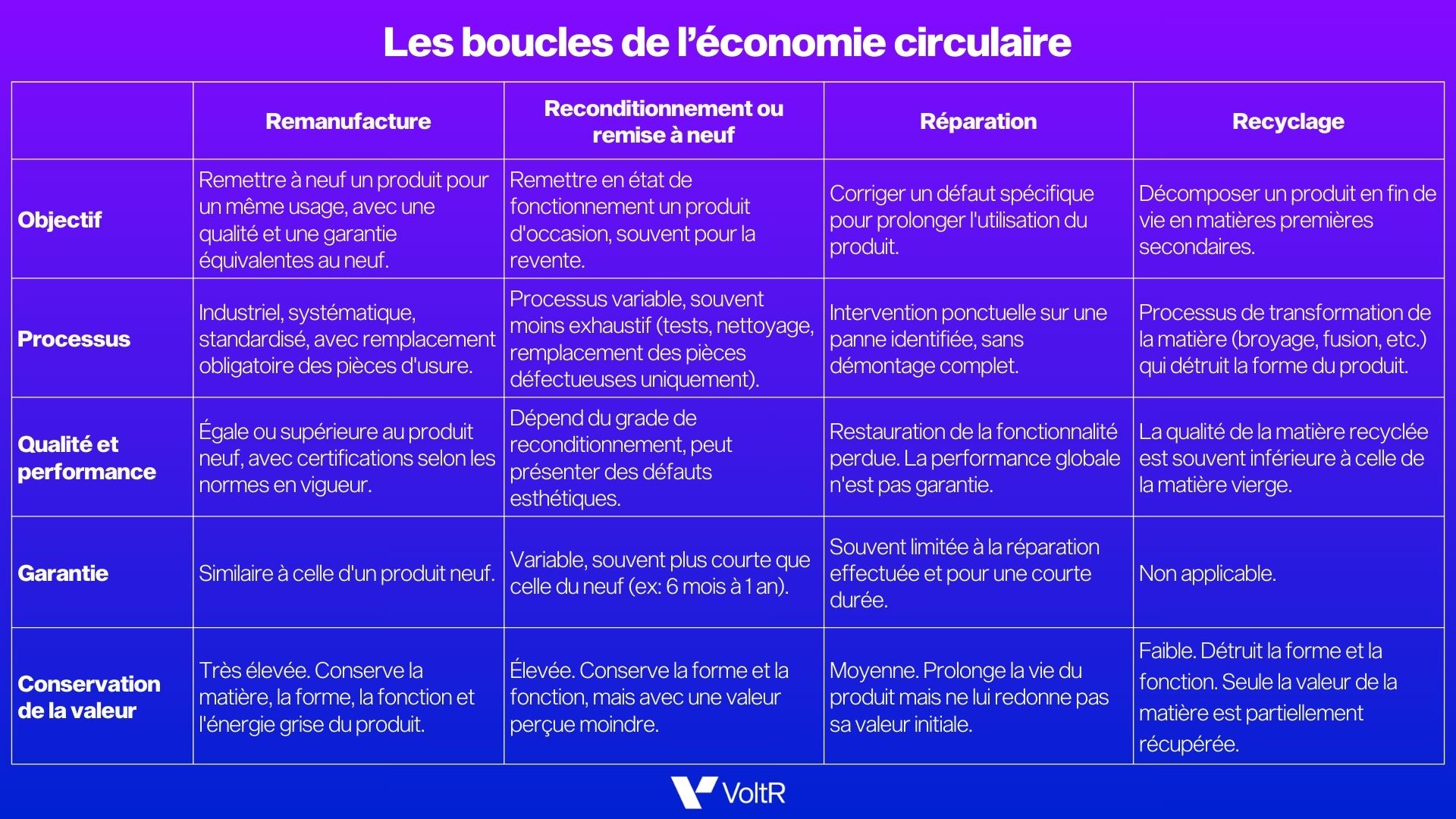

Dans la nébuleuse de l'économie circulaire, les termes se chevauchent et créent une confusion qui peut freiner la compréhension et l’adoption des modèles les plus vertueux. Pour s’y retrouver, passer à l’action et orienter sa consommation, faire la distinction claire entre ces concepts est essentiel.

Pour y voir plus clair, soulignons que la remanufacture n’est pas du réemploi (on revend « en l’état » après s’être assuré du bon fonctionnement du produit), ni de la réparation (on corrige une défaillance ponctuelle), ni du reconditionnement (on remet en état fonctionnel sans viser l’uniformité du « comme neuf »), et enfin surtout pas du recyclage (on détruit pour récupérer de la matière).

De plus, contrairement au reconditionné, un produit remanufacturé fait l'objet d'une mise sur le marché avec tout ce que ça implique notamment en termes de certifications et de conformité. Un industriel remanufactureur a officiellement le statut de producteur, ce qui n'est pas le cas des réparateurs et reconditionneurs.

Dans le langage courant, on parle parfois de « remise à neuf » pour tout ce qui « repart ». C’est source d’ambiguïté. En effet, une remise à neuf au sens usuel ou marketing (souvent confondue avec du reconditionnement) peut n’être qu’un rafraîchissement partiel, sans équivalence systématique de performance ni garantie identique. En remanufacture, « remis à neuf » signifie atteindre le standard du neuf à l’issue d’un processus documenté et contrôlé (qualité, tests, validation, garantie).

Le tableau précédent met en évidence la complémentarité des différents maillons de l’économie circulaire ainsi qu’une hiérarchie de ceux-ci en termes de rétention de valeur.. Alors que le recyclage est une solution ultime de "fin de vie" qui détruit une partie de la valeur ajoutée liée à la fabrication initiale du produit, la remanufacture est une stratégie de "prolongation de vie" qui la préserve au plus haut niveau.

Dans l’économie circulaire en effet, chaque boucle retient une part différente de la valeur contenue dans un produit :

La remanufacture se distingue tout d’abord par sa rétention de valeur. L’ADEME rappelle que ce procédé permet « la rétention de la valeur inhérente au produit » car on conserve presque toute la valeur ajoutée (matière, énergie, savoir-faire) accumulée dans le produit au fil de son développement et de sa fabrication. Autrement dit, on évite de détruire la valeur du cycle de production initial : ainsi Renault Trucks affirme que faire le choix d’une pièce remanufacturée permet d’économiser jusqu’à 85% de matières premières et 80% de l’énergie utilisée à la fabrication d’un produit neuf.

De cette rétention de valeur optimale, découle notamment un bilan écologique lui aussi optimal. Les gains environnementaux sont souvent spectaculaires : évoquons par exemple l’étude ACV que nous avons menée sur les batteries lithium, qui nous a permis de prouver que la production d’une batterie remanufacturée émet jusqu’à 86 % de CO₂ en moins qu’une batterie standard produite en Chine, tout en nécessitant jusqu’à 26 fois moins d’eau et 6 fois moins de métaux critiques (lithium, cobalt, nickel). Ces chiffres illustrent que la remanufacture est structurellement moins impactante que la fabrication neuve, car elle évite les étapes énergivores d’extraction et de synthèse des matériaux. Ces réductions massives de consommation de ressources contribuent directement à la lutte contre l’épuisement des matières premières et les atteintes à l’environnement.

Ces gains écologiques doivent s’ajouter à ceux que produisent les autres boucles de l’économie circulaire.

La remanufacture est également une solution de premier plan face aux enjeux industriels contemporains. Elle s’inscrit parfaitement dans les stratégies de compétitivité et de souveraineté industrielle : au lieu d’importer des produits, on valorise les ressources présentes sur le territoire et il est possible de relocaliser la fabrication. L’ADEME insiste sur ce point : la remanufacture est « une solution pourvoyeuse d’emplois peu délocalisables », ce qui renforce la résilience des filières industrielles locales. Par exemple, chez VoltR, notre modèle de remanufacture de batteries répond aux défis de la transition écologique et de la souveraineté énergétique tout en créant des dizaines d’emplois en France : en évitant les importations et en réutilisant les métaux critiques dans notre usine d’Angers, nous réduisons la dépendance aux importations et contribuons à préserver notre souveraineté sur les métaux critiques.

La remanufacture permet également d’internaliser au maximum la valeur initialement captée dans le produit, plutôt que de laisser des tiers (recycleurs ou concurrents low-cost) en capter les bénéfices. Comme le note le site remanufacturing.fr, en maîtrisant la remanufacture dès le départ, « le fabricant évite que de nouveaux acteurs s’emparent de la valeur qu’il avait à l’origine emmagasinée dans le produit ». Cela permet également une compétitivité accrue pour les entreprises qui se saisissent de la remanufacture : les produits remanufacturés peuvent être proposés à un prix inférieur par rapport au neuf, pour une qualité équivalente, ouvrant ainsi de nouveaux marchés. C’est notamment le cas de nos batteries pour outillage électro-portatif, qui sont proposées à un prix nettement inférieur aux batteries des grandes marques, en offrant les mêmes capacités, la même fiabilité et en étant couvertes par les mêmes certifications et garanties.

La remanufacture n'est pas un concept nouveau. Certains secteurs pionniers la pratiquent avec succès depuis des décennies :

Nous sommes à un point de bascule. La remanufacture, longtemps restée une pratique de niche pour quelques secteurs, possède aujourd'hui toutes les caractéristiques pour devenir un nouveau standard industriel. Elle répond point par point aux défis majeurs de notre époque : elle est économiquement rentable, écologiquement vertueuse, et stratégiquement indispensable pour renforcer notre souveraineté industrielle.

Il est plus que temps de changer de perspective. Nos produits en fin de vie ne sont pas des déchets, mais des gisements de valeur qui ne demandent qu'à être exploités.

L'industrie de demain ne sera pas celle qui produit le plus, mais celle qui préserve, qui régénère, qui innove avec sobriété. La remanufacture est sans aucun doute la clé de voûte de cette nouvelle révolution industrielle, plus résiliente et plus responsable. La question n'est plus de savoir si nous devons nous y engager, mais à quelle vitesse nous pouvons la déployer.